Einführung

Da die Fahrzeugkarosserie Träger anderer Fahrzeugteile ist, bestimmt ihre Fertigungstechnologie direkt die Gesamtfertigungsqualität des Fahrzeugs.Schweißen ist ein wichtiger Produktionsprozess im Prozess der Automobilkarosserienfertigung.Zu den Schweißtechnologien, die beim Karosserieschweißen von Kraftfahrzeugen eingesetzt werden, gehören derzeit hauptsächlich Widerstandspunktschweißen, MIG-Schweißen, MAG-Schweißen und Laserschweißen.

Die Laserschweißtechnologie als fortschrittliche optoelektromechanische Integrationsschweißtechnologie bietet im Vergleich zur herkömmlichen Karosserieschweißtechnologie die Vorteile einer hohen Energiedichte, einer schnellen Schweißgeschwindigkeit, einer geringen Schweißspannung und -verformung sowie einer guten Flexibilität.

Die Struktur einer Automobilkarosserie ist komplex und ihre Komponenten sind überwiegend dünnwandig und gebogen.Das Schweißen von Automobilkarosserien ist mit einigen Schwierigkeiten konfrontiert, wie z. B. Änderungen im Karosseriematerial, unterschiedliche Dicken von Karosserieteilen, unterschiedliche Schweißwege und Verbindungsformen.Darüber hinaus werden beim Karosserieschweißen hohe Anforderungen an die Schweißqualität und Schweißeffizienz gestellt.

Basierend auf den entsprechenden Schweißprozessparametern kann das Laserschweißen eine hohe Dauerfestigkeit und Schlagzähigkeit der Schlüsselkomponenten der Karosserie gewährleisten und so die Schweißqualität und Lebensdauer der Karosserie sicherstellen.Die Laserschweißtechnologie kann sich an unterschiedliche Verbindungsformen, unterschiedliche Dicken und unterschiedliche Materialtypen beim Schweißen von Karosserieteilen anpassen, um den flexiblen Anforderungen der Karosseriefertigung gerecht zu werden.Daher ist die Laserschweißtechnologie ein wichtiges technisches Mittel zur Erzielung einer qualitativ hochwertigen Entwicklung der Automobilindustrie.

Laserschweißtechnik für Automobilkarosserien

Laser-Tiefschweißtechnik für Automobilkarosserien

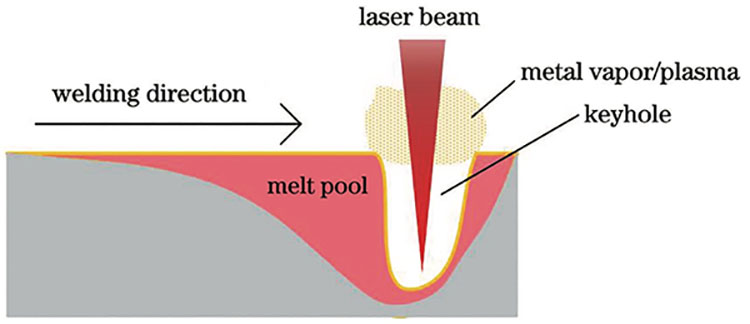

Das Prinzip des Laser-Tiefschweißverfahrens (Abbildung 1) ist wie folgt: Wenn die Laserleistungsdichte ein bestimmtes Niveau erreicht, verdampft die Oberfläche des Materials und bildet ein Schlüsselloch.Wenn der Metalldampfdruck im Loch ein dynamisches Gleichgewicht mit dem statischen Druck und der Oberflächenspannung der umgebenden Flüssigkeit erreicht, kann der Laser durch das Schlüsselloch auf den Boden des Lochs gestrahlt werden und mit der Bewegung des Laserstrahls kontinuierlich arbeiten Schweißnaht entsteht.Beim Laser-Tiefschweißverfahren ist keine Zugabe von Hilfsflussmitteln oder Zusatzwerkstoffen erforderlich und die werkstückeigenen Werkstoffe können miteinander verschweißt werden.

FEIGE.1 Schematische Darstellung des Laser-Tiefschweißverfahrens

Die durch Laser-Tiefschweißen erhaltene Schweißnaht ist im Allgemeinen glatt und gerade und die Verformung ist gering, was zur Verbesserung der Fertigungsgenauigkeit der Automobilkarosserie beiträgt.Die hohe Zugfestigkeit der Schweißnaht gewährleistet die Schweißqualität der Automobilkarosserie.Die Schweißgeschwindigkeit ist hoch, was zur Verbesserung der Schweißproduktionseffizienz beiträgt.

Beim Schweißen von Automobilkarosserien kann durch den Einsatz des Laser-Tiefschweißverfahrens die Anzahl der Teile, Formen und Schweißwerkzeuge erheblich reduziert werden, wodurch das Karosseriegewicht und die Produktionskosten gesenkt werden.Allerdings weist das Laser-Tiefschweißverfahren eine schlechte Toleranz für den Montagespalt der geschweißten Teile auf und der Montagespalt muss zwischen 0,05 und 2 mm kontrolliert werden.Bei zu großem Montagespalt kommt es zu Schweißfehlern wie Poren.

Die aktuelle Forschung zeigt, dass durch die Optimierung der Prozessparameter des Laser-Tiefschweißens beim Schweißen des gleichen Materials der Automobilkarosserie eine Schweißnaht mit guter Oberflächenformung, weniger inneren Defekten und hervorragenden mechanischen Eigenschaften erzielt werden kann.Die hervorragenden mechanischen Eigenschaften der Schweißnaht können den Anforderungen der Schweißkomponenten der Automobilkarosserie gerecht werden.Beim Schweißen von Automobilkarosserien ist die unterschiedliche Metall-Laser-Tiefschweißtechnologie, die durch Aluminiumlegierungen und Stahl repräsentiert wird, jedoch noch nicht ausgereift.Obwohl durch das Hinzufügen von Übergangsschichten Schweißnähte mit hervorragender Leistung erzielt werden können, sind die Einflussmechanismen verschiedener Übergangsschichtmaterialien auf die IMC-Schicht und ihr Wirkungsmechanismus auf die Schweißmikrostruktur nicht klar und es sind weitere Untersuchungen erforderlich.

Laserdrahtfüllschweißverfahren für Automobilkarosserien

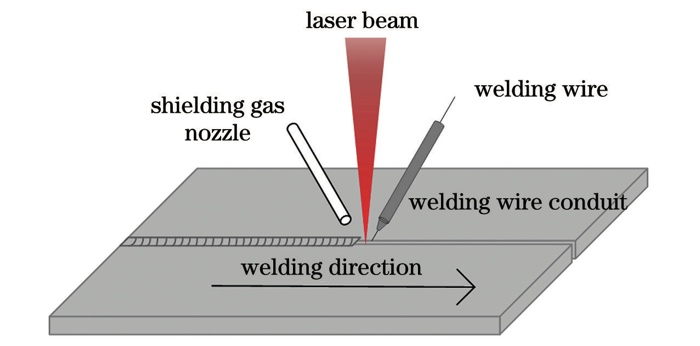

Das Prinzip des Laser-Zusatzdrahtschweißens ist wie folgt: Eine Schweißverbindung entsteht durch Vorfüllen eines bestimmten Schweißdrahtes in die Schweißnaht oder durch gleichzeitiges Zuführen des Schweißdrahtes während des Laserschweißens.Dies entspricht dem Einbringen von annähernd homogenem Schweißdrahtmaterial in das Schweißbad beim Laser-Tiefschweißen.Das schematische Diagramm des Laserzusatzdrahtschweißprozesses ist in Abbildung 2 dargestellt.

FEIGE.2 Schematische Darstellung des Laserdrahtfüllschweißprozesses

Im Vergleich zum Laser-Tiefschweißen hat das Laserdrahtfüllschweißen beim Karosserieschweißen zwei Vorteile: Erstens kann es die Toleranz des Montagespalts zwischen den zu schweißenden Karosserieteilen erheblich verbessern und das Problem des Laser-Tiefschweißens lösen erfordert zu viel Rillenspiel;Zweitens kann die Gewebeverteilung im Schweißbereich durch die Verwendung von Schweißdrähten mit unterschiedlichen Zusammensetzungsgehalten verbessert und dann die Schweißleistung reguliert werden.

Bei der Herstellung von Automobilkarosserien wird das Laserdrahtfüllschweißverfahren hauptsächlich zum Schweißen von Karosserieteilen aus Aluminiumlegierungen und Stahl eingesetzt.Insbesondere beim Schweißen von Aluminiumlegierungsteilen von Automobilkarosserien ist die Oberflächenspannung des Schmelzbads gering, was leicht zum Zusammenbruch des Schmelzbads führen kann, und der Laserdrahtfüllschweißprozess kann das Problem des Zusammenbruchs des Schmelzbads besser lösen durch Schmelzen des Schweißdrahtes.

Laserlöttechnologie für Automobilkarosserien

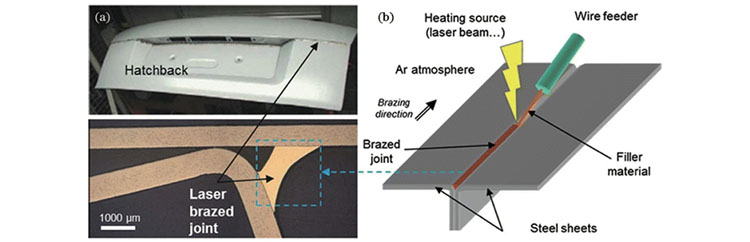

Das Prinzip des Laserlötprozesses ist wie folgt: Der Laser wird als Wärmequelle verwendet, der Laserstrahl wird nach der Fokussierung auf die Oberfläche des Schweißdrahtes gestrahlt, der Schweißdraht wird geschmolzen, der geschmolzene Draht fällt ab und füllt sich zwischen den Zwischen dem Schweißzusatzwerkstoff und dem Werkstück kommt es zu metallurgischen Effekten wie Schmelzen und Diffusion, sodass das Werkstück verbunden wird.Im Gegensatz zum Laserdrahtfüllschweißverfahren schmilzt beim Laserlöten nur der Draht und nicht das zu schweißende Werkstück.Laserlöten weist eine gute Schweißstabilität auf, die Zugfestigkeit der Schweißnaht ist jedoch gering.FEIGE.3 zeigt die Anwendung des Laserlötprozesses beim Schweißen von Automobil-Kofferraumdeckeln.

FEIGE.3 Anwendung des Laserlötens im Automobilbereich: (a) Laserschweißen der Heckhaube;(b) Schematische Darstellung des Laserlötens

Beim Schweißen von Automobilkarosserien werden beim Laserlöten hauptsächlich Karosserieteile mit geringen Anforderungen an die Verbindungsfestigkeit geschweißt, z. B. das Schweißen zwischen der oberen Abdeckung und der Seitenwand der Karosserie oder das Schweißen zwischen dem oberen und unteren Teil des Kofferraums Abdeckung usw., Volkswagen, Audi und andere High-End-Modelle der oberen Abdeckung verwenden Laserlötverfahren.

Zu den Hauptfehlern beim Laserlöten von Schweißnähten an Automobilkarosserien gehören Kantenverklebungen, Porosität, Schweißnahtverformung usw. Die Fehler können offensichtlich durch die Anpassung der Prozessparameter und den Einsatz eines Multifokus-Laserlötprozesses unterdrückt werden.

Laserlichtbogen-Verbundschweißtechnologie für Automobilkarosserien

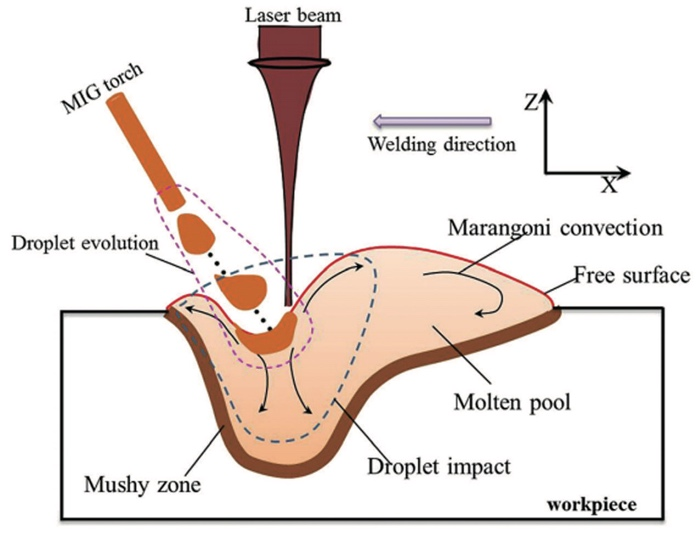

Das Prinzip des Laser-Lichtbogen-Verbundschweißprozesses ist wie folgt: Durch die gleichzeitige Einwirkung zweier Wärmequellen Laser und Lichtbogen auf die Oberfläche des zu schweißenden Werkstücks wird das Werkstück geschmolzen und verfestigt, um eine Schweißnaht zu bilden.Abbildung 4 zeigt das schematische Diagramm des Laser-Lichtbogen-Verbundschweißprozesses.

FEIGE.4 Schematische Darstellung des Laser-Lichtbogen-Verbundschweißprozesses

Das Laser-Lichtbogen-Verbundschweißen bietet die Vorteile sowohl des Laserschweißens als auch des Lichtbogenschweißens: Erstens wird unter der Einwirkung doppelter Wärmequellen die Schweißgeschwindigkeit verbessert, der Wärmeeintrag ist gering, die Schweißverformung ist gering und die Eigenschaften des Laserschweißens sind gering sind erhalten;Zweitens verfügt es über eine bessere Überbrückungsfähigkeit und eine größere Toleranz gegenüber Montagespalten.Drittens ist die Erstarrungsgeschwindigkeit des Schmelzbads langsam, was zur Beseitigung von Schweißfehlern wie Poren und Rissen sowie zur Verbesserung der Struktur und Leistung der Wärmeeinflusszone beiträgt.Viertens können aufgrund der Wirkung des Lichtbogens Materialien mit hohem Reflexionsvermögen und hoher Wärmeleitfähigkeit geschweißt werden, und die Palette der Anwendungsmaterialien ist breiter.

Bei der Herstellung von Automobilkarosserien dient das Laser-Lichtbogen-Verbundschweißverfahren hauptsächlich dem Schweißen von Aluminiumlegierungskomponenten der Karosserie und ungleichen Metallen aus Aluminium und Stahl. Das Schweißen wird für Teile mit großen Montagespalten durchgeführt, wie z. B. das Schweißen von Teilen von der Autotür, da der Montagespalt das Spiel der Brückenleistung des Laser-Lichtbogen-Verbundschweißens begünstigt.Darüber hinaus wird die Laser-MIG-Lichtbogen-Verbundschweißtechnologie auch an der seitlichen Oberträgerposition der Audi-Karosserie eingesetzt.

Beim Schweißen von Automobilkarosserien hat das Laser-Lichtbogen-Verbundschweißen den Vorteil einer größeren Spalttoleranz als das Einzellaserschweißen, jedoch sollten die relative Position von Laser und Lichtbogen, Laserschweißparameter, Lichtbogenparameter und andere Faktoren umfassend berücksichtigt werden.Das Wärme- und Stoffübertragungsverhalten beim Laserlichtbogenschweißen ist komplex, insbesondere der Mechanismus der Energieregulierung und der IMC-Dicken- und Strukturregulierung beim Schweißen unterschiedlicher Materialien ist noch unklar und weitere Forschung ist erforderlich.

Andere Laserschweißverfahren für Automobilkarosserien

Laser-Tiefschweißen, Laser-Drahtfüllschweißen, Laserlöten und Laser-Lichtbogen-Verbundschweißen sowie andere Schweißverfahren sind ausgereiftere Theorien und umfangreiche praktische Anwendungen.Mit der Verbesserung der Anforderungen der Automobilindustrie an die Effizienz des Karosserieschweißens und der steigenden Nachfrage nach dem Schweißen unterschiedlicher Materialien in der Leichtbau-Automobilfertigung haben Laserpunktschweißen, Laserschwenkschweißen, Mehrlaserstrahlschweißen und Laserflugschweißen Beachtung gefunden Zu.

Laserpunktschweißverfahren

Das Laserpunktschweißen ist eine fortschrittliche Laserschweißtechnologie, die die Vorteile einer schnellen Schweißgeschwindigkeit und einer hohen Schweißpräzision bietet.Das Grundprinzip des Laserpunktschweißens besteht darin, den Laserstrahl auf einen bestimmten Punkt auf dem zu schweißenden Teil zu fokussieren, sodass das Metall an diesem Punkt sofort geschmolzen wird, indem die Laserdichte angepasst wird, um einen Wärmeleitungsschweiß- oder Tiefschmelzschweißeffekt zu erzielen Wenn der Laserstrahl nicht mehr wirkt, fließt das flüssige Metall zurück und verfestigt sich zu einer Verbindung.

Es gibt zwei Hauptformen des Laserpunktschweißens: gepulstes Laserpunktschweißen und kontinuierliches Laserpunktschweißen.Die Spitzenenergie des gepulsten Laserpunktschweißens ist hoch, aber die Einwirkzeit ist kurz. Wird im Allgemeinen zum Schweißen von Magnesiumlegierungen, Aluminiumlegierungen und anderen Leichtmetallen verwendet.Die durchschnittliche Leistung des Laserstrahls beim kontinuierlichen Laserpunktschweißen ist hoch, die Lasereinwirkungszeit ist lang und er wird häufig beim Stahlschweißen eingesetzt.

Im Hinblick auf das Schweißen von Automobilkarosserien bietet das Laserpunktschweißen im Vergleich zum Widerstandspunktschweißen die Vorteile einer berührungslosen Punktschweißbahn, die unabhängig gestaltet werden kann usw., wodurch die Anforderungen an ein qualitativ hochwertiges Schweißen bei unterschiedlichen Überlappungsabständen erfüllt werden können Karosseriematerialien für Automobile.

Laserschwenkschweißverfahren

Das Laserschwenkschweißen ist eine neue Laserschweißtechnologie, die in den letzten Jahren vorgeschlagen wurde und große Beachtung gefunden hat.Das Prinzip dieser Technologie besteht darin: Durch die Integration einer Galvanometergruppe in den Laserschweißkopf wird der Laserstrahl schnell, geordnet und in einem kleinen Bereich geleitet, um so den Effekt zu erzielen, dass sich der Laserstrahl beim Rühren vorwärts bewegt.

Zu den Hauptschwingbahnen beim Laserschwenkschweißen gehören Querschwingen, Längsschwingen, Kreisschwingen und Endlosschwingen.Das Laserschwenkschweißverfahren bietet erhebliche Vorteile beim Schweißen von Automobilkarosserien.Unter der Wirkung des Laserstrahlschwungs wird der Fließzustand des Schmelzbades deutlich verändert.Daher kann das Verfahren nicht nur den nicht verschmolzenen Defekt beseitigen, eine Kornverfeinerung erreichen und die Porosität beim Schweißen desselben Automobilkarosseriematerials unterdrücken.Darüber hinaus können Probleme wie unzureichende Vermischung verschiedener Materialien und schlechte mechanische Eigenschaften von Schweißnähten beim Schweißen heterogener Materialien von Automobilkarosserien behoben werden.

Multi-Laserstrahl-Schweißverfahren

Derzeit kann der optische Faserlaser durch ein im Schweißkopf installiertes Splittermodul in mehrere Laserstrahlen aufgeteilt werden.Das Multilaserstrahlschweißen entspricht der Anwendung mehrerer Wärmequellen im Schweißprozess. Durch Anpassen der Energieverteilung des Strahls können verschiedene Strahlen unterschiedliche Funktionen erfüllen, z. B.: Der Strahl mit der höheren Energiedichte ist der Hauptstrahl, der für die Tiefe verantwortlich ist Durchdringungsschweißen;Die geringere Energiedichte des Strahls kann die Oberfläche des Materials reinigen und vorwärmen und die Absorption der Laserstrahlenergie durch das Material erhöhen.

Verzinktes hochfestes Stahlmaterial wird häufig in Automobilkarosserien verwendet.Die Multi-Laserstrahl-Schweißtechnologie kann das Verdampfungsverhalten von Zinkdampf und das dynamische Verhalten des Schmelzbades beim Schweißprozess von verzinktem Stahlblech verbessern, das Sputterproblem verbessern und die Zugfestigkeit der Schweißnaht erhöhen.

Laserflugschweißverfahren

Die Laserflugschweißtechnologie ist eine neue Laserschweißtechnologie, die eine hohe Schweißeffizienz aufweist und unabhängig gestaltet werden kann.Das Grundprinzip des Laserflugschweißens besteht darin, dass beim Auftreffen des Laserstrahls auf die X- und Y-Spiegel des Scanspiegels der Winkel des Spiegels durch unabhängige Programmierung gesteuert wird, um die Ablenkung des Laserstrahls in jedem beliebigen Winkel zu erreichen.

Das traditionelle Laserschweißen von Automobilkarosserien beruht hauptsächlich auf der synchronen Bewegung des Laserschweißkopfs, der von einem Schweißroboter angetrieben wird, um einen Schweißeffekt zu erzielen.Allerdings wird die Schweißeffizienz von Automobilkarosserien durch die wiederholte Hin- und Herbewegung des Schweißroboters aufgrund der großen Anzahl von Schweißnähten und der großen Länge der Schweißnähte stark eingeschränkt.Im Gegensatz dazu muss beim Laserflugschweißen nur der Winkel des Spiegels angepasst werden, um eine Schweißung innerhalb eines bestimmten Bereichs zu erreichen.Daher kann die Laserflugschweißtechnologie die Schweißeffizienz erheblich verbessern und bietet breite Anwendungsaussichten.

Zusammenfassung und Ausblick

Mit der Entwicklung der Automobilindustrie wird sich die zukünftige Karosserieschweißtechnologie in zwei Aspekten weiterentwickeln: Schweißprozess und intelligente Technologie.

Automobilkarosserien, insbesondere Karosserien von Fahrzeugen mit neuer Energie, entwickeln sich in Richtung Leichtbau.Leichte Legierungen, Verbundwerkstoffe und unterschiedliche Materialien werden in Automobilkarosserien immer häufiger zum Einsatz kommen. Herkömmliche Laserschweißverfahren können ihre Schweißanforderungen nur schwer erfüllen, sodass hochwertige und effiziente Schweißverfahren zum zukünftigen Entwicklungstrend werden.

In den letzten Jahren wurden neue Laserschweißverfahren wie Laserschwenkschweißen, Mehrlaserstrahlschweißen, Laserflugschweißen usw. vorläufige theoretische Forschung und Prozesserforschung im Hinblick auf Schweißqualität und Schweißeffizienz durchgeführt.In Zukunft ist es notwendig, den aufkommenden Laserschweißprozess eng mit den Schweißszenen von Automobilkarosserien aus leichten Materialien und unterschiedlichen Materialien zu kombinieren und eingehende Untersuchungen zum Design der Laserstrahl-Schwingbahn, dem Wirkungsmechanismus der Multilaserstrahlenergie, durchzuführen und die Verbesserung der Effizienz des Flugschweißens sowie die Erkundung eines ausgereiften Schweißverfahrens für leichte Automobilkarosserien.

Die Laserschweißtechnologie von Automobilkarosserien ist tief in intelligente Technologie integriert.Die Echtzeitwahrnehmung des Laserschweißzustands der Automobilkarosserie und die Rückmeldung der Prozessparameter spielen eine entscheidende Rolle für die Schweißqualität.Die aktuelle intelligente Laserschweißtechnologie wird hauptsächlich zur Planung und Verfolgung der Flugbahn vor dem Schweißen sowie zur Qualitätsprüfung nach dem Schweißen eingesetzt.Im In- und Ausland befindet sich die Forschung zur Erkennung von Schweißfehlern und zur Parameter-adaptiven Steuerung noch im Anfangsstadium, und die Technologie der Parameter-adaptiven Steuerung des Laserschweißprozesses wurde im Automobilkarosserienbau noch nicht angewendet.

Angesichts der Anwendungseigenschaften der Laserschweißtechnologie im Prozess des Karosserieschweißens sollte daher ein intelligentes Sensorsystem für das Laserschweißen mit fortschrittlichen Multisensoren als Kern und ein Hochgeschwindigkeits- und Hochpräzisions-Schweißrobotersteuerungssystem vorhanden sein in Zukunft entwickelt, um die Echtzeitfähigkeit und Genauigkeit aller Aspekte der intelligenten Laserschweißtechnologie sicherzustellen.Öffnen Sie den Link „Planung der Schweißbahn vor dem Schweißen – Parameteradaptive Steuerung der Schweißqualität, Online-Erkennung nach dem Schweißen“, um eine qualitativ hochwertige und effiziente Verarbeitung sicherzustellen.

Zeitpunkt der Veröffentlichung: 16. Okt. 2023