Mit der rasanten Entwicklung der petrochemischen Industrie wurden in großem Umfang Edelstahlmaterialien verwendet, was auch höhere Anforderungen an das Schweißen von Rohren und Platten stellte.Das bisherige Primer-Verfahren zum Lichtbogenschweißen von Edelstahl wurde nach und nach abgeschafft, und zum Primerschweißen wird das Argon-Lichtbogenschweißen verwendet.

Der Argon-Lichtbogen-Schweißprimer ist sauberer und schneller als der Lichtbogen-Schweißprimer.Gleichzeitig gibt es einige Probleme.

Da die Rückseite der Argon-Lichtbogenschweißbasis aus rostfreiem Stahl während des Schweißvorgangs leicht oxidiert und Defekte verursacht, müssen Maßnahmen zum Schutz der Rückseite ergriffen werden, um die mechanischen Eigenschaften und die Korrosionsbeständigkeit der Schweißnaht sicherzustellen.Daher muss beim Schweißen von Edelstahl ein wirksamer Schutz ergriffen werden.

Heute stellen wir einige häufig verwendete Methoden zum Schutz des Schweißrückens aus Edelstahl vor:

01

Zurück-Argon-Schutzmethode

Häufig verwendete Schutzgase können in einfachen Argongasschutz und Mischgasschutz unterteilt werden.Ein gewisser Anteil an Argon-Stickstoff-Mischgas ist für das Schweißen von austenitischem Edelstahl besser geeignet.Einige Inertgase werden aufgrund ihrer hohen Kosten nicht verwendet.

Der Schutz mit der Argon-Füllmethode ist eine relativ traditionelle Methode zum Schutz des Rückens, die sich durch einen besseren Rückenschutz, eine einfache Beherrschung, eine hohe Sauberkeit und eine hohe Erfolgsquote auszeichnet.Es ist unterteilt in die Argon-Füllschutzmethode der Schutzabdeckung, die lokale Argon-Füllschutzmethode, die direkte Füllung der Schweißverbindung, die Argon-Schweißschutzmethode usw.

1. Schutzhülle gefüllt mit Argon-Schutzmethode

Diese Methode wird häufig beim Edelstahlschweißen von Platten und Rohren mit großem Durchmesser verwendet.Die Schutzhülle ist mit einem Metallrohr und einem Argongasschlauch verbunden.Das Argongasventil wird geöffnet, um die Schutzabdeckung mit Argongas zu füllen.

Eine weitere Person muss das Metallrohr als Griff halten, sodass die Schutzabdeckung synchron mit der äußeren Verschweißung der Platte oder des Rohrs über das Schmelzbad auf der Rückseite gleitet.

Auf diese Weise wird die Rückseite effektiv geschützt und der Schutz konzentriert.Das Argongas muss nicht zu stark geöffnet werden und das Argongas wird weniger verschwendet.

2. Lokaler Argon-Füllschutz

Für Rohrleitungen mit kleinerem örtlichen Platzbedarf und kürzeren Abmessungen ist es einfach, einen lokalen Schutz zu verwenden.

Methode: Die Schweißverbindung des Rohrs mit Klebeband abdichten (um Luftaustritt zu verhindern).Versiegeln Sie beide Enden des Rohrs mit Schwamm, Gummi, Papierhülle usw. Führen Sie den Argonschlauch an einem Ende ein und füllen Sie ihn mit Argon.Das andere Ende des Rohres wird am besten abgedichtet.Bohren Sie ein kleines Loch (kein Schwamm erforderlich), um die endgültige Schweißverbindung zu erleichtern und keine Dellen durch übermäßigen Innendruck zu verursachen.

Um zu verhindern, dass beim Schweißen eine große Menge Argongas aus der Schweißnaht austritt, sollte das Schweißdichtband abgerissen und abschnittsweise verschweißt werden, was den weiteren Verlust von Argongas reduzieren und die Schweißnaht wirksam schützen kann.Funktionen werden verschwendet, die Argonladung ist langsam, die Kosten sind zu hoch usw.

3. Direkte Argon-Füllschutzmethode für die Schweißverbindung

Bei zu langen Rohrleitungen mit etwas größeren Durchmessern ist die lokale Argonbefüllung zu verschwenderisch, die Qualität kann nicht garantiert werden und die Projektkosten sind zu hoch.Um Kosten zu sparen, kann die Methode der direkten Argonfüllung an der Schweißverbindung eingesetzt werden.

Verfahren zur Herstellung von Stopfen auf beiden Seiten einer Schweißnaht

Den Schwamm zu einem Stopfen mit etwas größerem Durchmesser für das Rohr verarbeiten und die beiden Schwammstücke mit einem Draht im Abstand von 300-400mm zu einem Doppelstopfen verbinden.Ein Ende des Steckers ist mit einem längeren Stück Stahldraht verbunden.

Platzieren Sie beim Anpassen die Stopfen im Abstand von 150–200 mm auf beiden Seiten der zu schweißenden Schweißnaht.Der lange Eisendraht an einem Ende sollte länger sein als die Länge des Rohrs an einem Ende der Schweißnaht und das Rohrende freilegen.Ein Ende des kleinen Metallrohrs sollte abgeflacht sein und das andere Ende sollte an den Argonschlauch angeschlossen werden.Führen Sie das abgeflachte Ende in die ausgerichtete Schweißnaht ein und füllen Sie es mit Argon.Die beste Einführrichtung ist der oberste Teil, damit vor der endgültigen Verbindung der unteren Schweißnaht das Röhrchen durch das im Rohr verbleibende Gas herausgezogen und verschweißt werden kann.Ziehen Sie nach dem Schweißen den Stecker mit einem Draht heraus.

Methode zum Schutz von wasserlöslichem Papier

Vor der Montage wasserlösliches Papier im Abstand von 150-200 mm auf beiden Seiten der Schweißfuge als Abdichtung anbringen.Verwenden Sie nach der Ausrichtung die gleiche aufblasbare Schweißmethode wie beim Schwammstopfen.Wenn die Rohrleitung auf hydraulischen Druck geprüft wird, löst sich das wasserlösliche Papier auf und wird mit dem Wasser ausgeschieden.

4. Urteil zum Argongasschutz

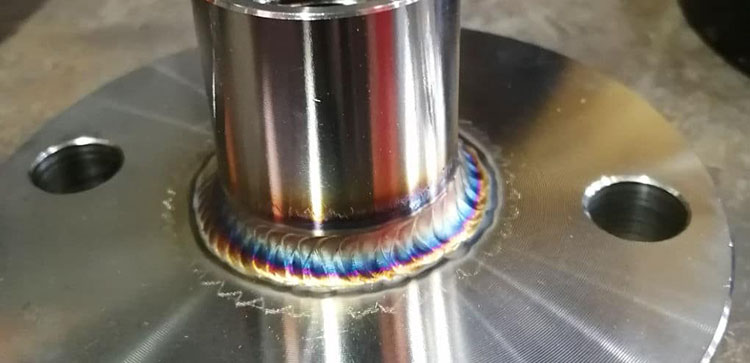

Die Schutzwirkung von Argongas kann anhand der Farbe der inneren Schweißnaht beurteilt werden, sodass der Bediener das Argongas entsprechend der Farbe anpassen kann, um die beste Schutzwirkung zu erzielen.Die Farben sind Weiß und Gold, wobei Grau und Schwarz am schlimmsten sind.

5. Vorsichtsmaßnahmen für den Rückenschutz aus Edelstahl

(1) Vor dem Argon-Lichtbogenschweißen sollte die Rückseite des Schweißstücks durch vorheriges Füllen mit Argon geschützt werden.Die Durchflussmenge sollte größer sein.Nachdem die Luft abgelassen wurde, nimmt die Durchflussrate allmählich ab.Während des Schweißvorgangs sollte das Rohr kontinuierlich mit Argon gefüllt sein.Der Argonschlauch kann erst nach Abschluss des Schweißvorgangs abgezogen werden, damit die Schweißnaht gut geschützt ist.

Darüber hinaus ist besonders darauf zu achten, dass das Schweißen nur nach Ablassen der Luft durchgeführt werden darf, da sonst die Schutzwirkung der Argonfüllung beeinträchtigt wird.

(2) Die Durchflussrate des Argongases sollte angemessen sein.Wenn die Durchflussrate zu gering ist, ist der Schutz nicht gut und die Rückseite der Schweißnaht oxidiert leicht;Wenn die Durchflussrate zu groß ist, kommt es zu Fehlern wie einer Konkavität der Schweißnahtwurzel, die die Schweißqualität beeinträchtigen.

(3) Der Argongaseinlass sollte im geschlossenen Abschnitt so tief wie möglich platziert werden, und die Luftauslassöffnung sollte im geschlossenen Rohrabschnitt etwas höher platziert werden.Da Argon schwerer als Luft ist, kann das Einfüllen von Argon aus einer niedrigeren Position eine höhere Konzentration gewährleisten und die Schutzwirkung der Argonfüllung wird besser sein.

(4) Um den Verlust von Argongas im Rohr aus dem Spalt zwischen den Verbindungen zu verringern, was die Schutzwirkung beeinträchtigt und die Kosten erhöht, kann vor dem Schweißen ein Klebeband entlang des Spalts zwischen den Schweißverbindungen angebracht werden, sodass nur die Länge übrig bleibt für ein kontinuierliches Schweißen durch den Schweißer und Entfernen des Klebebands während des Schweißens.

02

Selbstschützende Methode zum Schutz von Schweißdrähten

Der selbstgeschützte Schweißdraht auf der Rückseite ist ein Schweißdraht mit Ummantelung.Während des Schweißens trägt seine Schutzschicht zum vollständigen Schutz der Vorder- und Rückseite des Schmelzbades bei und bildet eine dichte Schutzschicht, um zu verhindern, dass die Rückseite der Schweißraupe oxidiert.Diese Schutzschicht fällt nach dem Abkühlen automatisch ab und wird beim Drucktest gereinigt und getestet.wird gelöscht.

Die Verwendungsmethode dieser Art von Schweißdraht ist im Wesentlichen die gleiche wie bei gewöhnlichem Argon-Lichtbogenschweißdraht mit festem Kern, und die Leistung des Schweißmetalls kann die Anforderungen erfüllen.

Der selbstschützende Schweißdraht wird nicht durch verschiedene Schweißbedingungen eingeschränkt, was die Schweißvorbereitung schneller und einfacher macht.Aufgrund der Beschichtung auf der Oberfläche des Schweißdrahtes kann es jedoch zu Unbehagen kommen, wenn das Schweißpersonal ihn bedient.

Aufgrund der Unverträglichkeit und nicht geeigneter Schweißtechniken für beschichtete Schweißdrähte kommt es manchmal zu Defekten wie Konkavitäten.Daher werden bestimmte Anforderungen an die betrieblichen Fähigkeiten und Techniken des Schweißpersonals gestellt.Selbstschützender Draht wird aufgrund seiner hohen Kosten am besten für Grundierungen verwendet.

Darüber hinaus stehen auf dem Markt viele Marken selbstschützender Schweißdrähte zur Auswahl, deren Anwendbarkeit ebenfalls unterschiedlich ist.

Zeitpunkt der Veröffentlichung: 21.09.2023