Beim Schmelzschweißen entsteht unter der Einwirkung der Schweißwärmequelle der flüssige Metallteil mit einer bestimmten geometrischen Form, der auf der Schweißkonstruktion durch das geschmolzene Elektrodenmetall und das teilweise geschmolzene Grundmetall gebildet wird, das Schmelzbad.Nach dem Abkühlen entsteht eine Schweißnaht, sodass die Temperatur des Schmelzbades direkten Einfluss auf die Schweißqualität hat.

Wenn die Temperatur des Schmelzbades hoch ist, das Schmelzbad groß ist und das geschmolzene Eisen eine gute Fließfähigkeit aufweist, lässt sich die Schmelzzone leicht schmelzen;Wenn die Temperatur jedoch zu hoch ist, tropft das geschmolzene Eisen leicht ab, und die Rückseite des einseitigen Schweißens und der doppelseitigen Formung kann leicht durchbrennen, Schweißunebenheiten bilden und sich formen.Es ist schwer zu kontrollieren, die Plastizität der Verbindung ist verringert und die Verbindung kann leicht reißen.Wenn die Temperatur des Schmelzbades niedrig ist, ist das Schmelzbad klein, das geschmolzene Eisen ist dunkler und die Fließfähigkeit ist schlecht.Es kommt leicht zu Fehlern wie unvollständiger Durchdringung, mangelnder Verschmelzung und Schlackeneinschlüssen.

Daher ist eine effektive Kontrolle der Temperatur des Schmelzbades sehr wichtig, um den Schweißeffekt und die Qualität des Endprodukts sicherzustellen.

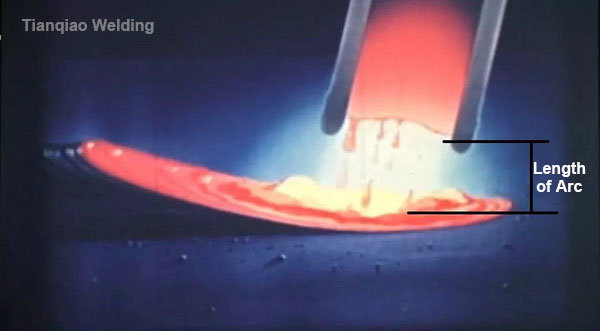

Abbildung 1 Tianqiao-Schweißen

Die Temperatur des Schmelzbades hängt eng mit dem Schweißstrom, dem Durchmesser der Elektrode, der Transportart, dem Winkel der Elektrode und der Brenndauer des Lichtbogens zusammen.Die folgenden Maßnahmen werden ergriffen, um die Temperatur des Schmelzbades entsprechend den relevanten Faktoren zu steuern.

1. Schweißstrom und Elektrodendurchmesser

Diese beiden Aspekte sind wichtige Faktoren für das Schweißen, und beide sind auch untrennbar miteinander verbunden.Beim Schmelzschweißen wird der durch die Schweißnaht zurückfließende Strom als Schweißstrom bezeichnet.Der Durchmesser der Elektrode bezieht sich auf die Querschnittsgröße des Zusatzwerkstoffstabs.Ob der Schweißdraht richtig aufgeschmolzen werden kann, hängt vereinfacht gesagt von der Stromstärke ab.

Wenn der Strom zu klein ist, ist es schwierig, den Lichtbogen zu starten, die Elektrode bleibt leicht am Schweißstück kleben, die Fischschuppen sind dick und die beiden Seiten sind nicht verschmolzen;Wenn der Strom zu groß ist, kommt es beim Schweißen zu großen Spritzern und Rauch, die Elektrode wird rot und die Oberfläche des Schmelzbades wird sehr hell.Es ist leicht durchzubrennen und zu unterätzen;Wenn der Strom angemessen ist, lässt er sich leicht zünden und der Lichtbogen ist stabil, der Spritzer ist gering, das gleichmäßige Knistern ist zu hören, die beiden Seiten der Schweißnaht gehen sanft in das Grundmaterial über, die Oberflächenfischschuppen sind sehr dünn, und die Schweißschlacke lässt sich leicht herausschlagen.Hinsichtlich der Anwendung bestehen komplizierte Zusammenhänge.

1.1 Wählen Sie den Schweißstrom und den Elektrodendurchmesser entsprechend der Raumposition der Schweißnaht

In der vertikalen, horizontalen und aufrechten Position ist der Strom entsprechend kleiner als beim Flachschweißen und sollte in der Regel etwa 10 % kleiner sein als beim Flachschweißen.

Ebenso ist in der vertikalen, horizontalen und aufrechten Position der Durchmesser der Elektrode normalerweise kleiner als der beim Flachschweißen.Beispielsweise wird beim Flachschweißen einer flachen Platte mit mehr als 12 mm häufig die 5,0-mm-Elektrode verwendet.Und es gibt fast keine Elektrode mit einem Durchmesser von 5,0 mm in vertikaler, horizontaler und aufrechter Position.

1.2 Der Schweißstrom und der Elektrodendurchmesser werden entsprechend dem Schweißniveau der Schweißnaht ausgewählt.

Zum Beispiel für 12-mm-Flachplatten-Stoßverbindungen 3,2 mmTianqiao-Elektrodenwerden im Allgemeinen für die untere Schicht des Flachschweißens verwendet, und der Schweißstrom beträgt 90–110 A und 4,0 mmTianqiao-Elektrodenkann für die Füll- und Deckschicht verwendet werden, der Schweißstrom beträgt 160-175A.

Daher kann durch eine sinnvolle Auswahl des Schweißstroms und des Elektrodendurchmessers die Temperatur des Schmelzbades leicht gesteuert werden, was die Grundlage für eine gute Schweißnahtbildung ist.Ist der Schweißstrom zu gering, ist die Temperatur des Schweißbades zu niedrig, der Lichtbogen wird instabil und das Werkstück kann möglicherweise nicht durchgeschweißt werden.Wenn der Schweißstrom zu hoch ist und die Temperatur des Schmelzbades zu hoch ist, kommt es zu starken Spritzern und Fließen des geschmolzenen Metalls und kann sogar durch das Werkstück brennen und Schweißperlen bilden.

Der Zusammenhang zwischen dem Schweißstrom und dem Durchmesser der Elektrode ist unten aufgeführt.Sie können basierend auf Ihren eigenen Erfahrungen oder Gewohnheiten eine vernünftige Wahl treffen.Sie müssen nicht die gleichen Parameter wie andere ermitteln, solange Sie das Gefühl haben, dass sie geeignet sind und eine gute Schweißnahtausbildung gewährleisten.

2. Transport des Schweißdrahtes

DerSchweißdrahtwird in Richtung des Schmelzbades entlang der Achse zugeführt.Nachdem der Schweißdraht geschmolzen ist, kann die Länge des Lichtbogens weiterhin beibehalten werden.Daher muss die Geschwindigkeit des Schweißstabes in Richtung des Schmelzbades gleich der Schmelzgeschwindigkeit des Schweißstabes sein.

Wenn die Vorschubgeschwindigkeit der Elektrode geringer ist als die Schmelzgeschwindigkeit der Elektrode, nimmt die Länge des Lichtbogens allmählich zu, was zu einer Unterbrechung des Lichtbogens führt.Wenn die Vorschubgeschwindigkeit der Elektrode zu hoch ist, verkürzt sich die Länge des Lichtbogens schnell und das Ende der Elektrode wird bei Kontakt mit dem Schweißstück kurzgeschlossen.Löschen Sie den Lichtbogen.

Abbildung 2 Tianqiao-Schweißen

3. Abgabewinkel und Zuführposition

Während des Schweißens sollte sich der Winkel der Elektrode mit der Schweißposition ändern und die Temperatur des Schmelzbades auf beiden Seiten der stumpfen Kante stets angemessen halten.Wenn die Temperatur zu hoch ist, kommt es zu einem Durchbrennen, und wenn sie zu niedrig ist, kommt es zu einer unzureichenden Durchdringung und Verschmelzung.Wenn der Winkel zwischen der Elektrode und der Schweißrichtung 90 Grad beträgt, ist der Lichtbogen konzentriert und die Temperatur des Schmelzbades ist hoch;

Wenn der Winkel kleiner wird, wird der Lichtbogen verteilt und die Temperatur des Schmelzbades wird niedriger.Wenn beispielsweise die untere Schicht der 12-mm-Flachschweißdichtung einen Schweißstabwinkel von 50–70 Grad aufweist, sinkt zu diesem Zeitpunkt die Temperatur des Schmelzbads und es kommt zu Schweißperlen oder einem Schweißanstieg auf der Rückseite wird vermieden.Als weiteres Beispiel verwenden wir nach dem Wechseln des Schweißstabs an der Unterseite der vertikalen Schweißdichtung der 12-mm-Platte beim Transport des Schweißstabs einen Schweißstabwinkel von 90 bis 95 Grad, damit die Temperatur des Schmelzbads schnell erhöht werden kann Das geschmolzene Loch kann reibungslos geöffnet werden und die Rückseite ist relativ flach, was effektiv kontrolliert werden kann.Das Phänomen, dass der Verbindungspunkt konkav ist.

Wenn die Elektrodenvorschubposition nicht ausreicht, führt dies zu einer unzureichenden Eindringung oder Nutklemmung.Da der Lichtbogen zu diesem Zeitpunkt relativ verteilt ist, reicht die Schmelztemperatur der stumpfen Kante des Grundmaterials nicht aus, was dazu führt, dass sich das Grundmaterial am Boden auflöst.Wenn Sie das Metall vollständig schmelzen möchten, müssen Sie die Schmelzzeit verlängern.Durch das Schweißen und die mehrschichtige Überlagerung des Schmelzbades kommt es zu Schlackeneinschlüssen.

Die richtige Methode besteht darin, den Schweißstab in einem Winkel von 75 Grad in die Nut mit stumpfer Kante zu führen, das Nutgrundmaterial zum Schmelzen auszurichten und auf beiden Seiten zu schwenken. Jeder Vorgang dauert etwa 1 Sekunde, bis sich das erste Schmelzbad gebildet hat. und dann tritt als nächstes die Bildung eines Schmelzbades ein.Zu diesem Zeitpunkt ist die Schmelzzeit jedes Schmelzbades kurz und das Gewicht gering, und es ist nicht geeignet, ein Herunterfallen zu verursachen, und es bildet sich kein Schweißbuckel.Die flache Nut begünstigt auch das Verschweißen der Deckeloberfläche.

Das letztere Schmelzbad bedeckt 2/3 des vorherigen.Jedes Schmelzbad ist dünner, und letzteres hat einen Nachschmelzeffekt auf das vorherige, wodurch sichergestellt wird, dass das Gas im Schmelzbad genügend Zeit zum Überlaufen hat und seine Entstehung verhindert wird.Stomata.

Abbildung 3 Tianqiao-Schweißen

4. Brenndauer des Lichtbogens

In der Praxislehre des horizontalen und vertikalen Festschweißens von 57×3,5-Rohren wird zum Schweißen das Lichtbogenunterbrechungsverfahren verwendet.Zu Beginn des Schweißens ist die Temperatur des Grundmetalls niedrig.Wenn der Schweißdraht nicht am Rand der Nut anliegt, schrumpft die Eisenschmelze schnell zurück und erzeugt Hinterschnitte.Die Schweißnahtbildung wird außerdem hoch und schmal sein, wodurch nicht der Effekt einer übermäßigen Glätte erzielt wird, und es ist leicht, dass die resultierende Oberfläche nicht verschmilzt.

Wenn das Schmelzbad die Form eines fallenden Tropfens hat, ist die Schweißform definitiv nicht gut und es kann zur Bildung von Schweißperlen kommen.Daher sollte die Schweißstelle gegenüber dem Überkopfschweißen vollständig vorgewärmt sein.Der Winkel zwischen Elektrode und Rohr beträgt 75 Grad.Nachdem der Lichtbogen gezündet ist, wird der Lichtbogen zum Vorheizen gedehnt.Nachdem der erste Tropfen geschmolzenen Eisens auf den Elektrodenkopf gefallen ist, wird die Elektrode eingeschickt.

Die Temperatur des Schmelzbades sollte zu diesem Zeitpunkt sicherstellen, dass die Größe des Schmelzbades der Nutbreite plus etwa 1 mm entspricht, damit das Grundmaterial vollständig in den Tropfen geschmolzen werden kann, um eine Schweißnaht zu bilden.

Im eigentlichen Schweißvorgang ist es notwendig zu lernen, die Veränderungen der Temperatur des Schmelzbades zu beobachten und die Methode zur effektiven Steuerung der Temperatur des Schmelzbades zu beherrschen, die die Grundlage für das Erlernen der Schweißtechnik bildet.Es ist notwendig, den Schweißstabwinkel, die Vorschubposition und die Schmelzzeit entsprechend dem Schmelzbad jedes Teils beurteilen zu können, die Betriebstechnologie mehrerer wichtiger Teile schnell zu verstehen und nach einer Zeit der tatsächlichen Schulung wird sich das technische Niveau verbessern schnell und die Auftrittsrate verschiedener Schweißfehler deutlich geringer, verbessert die Belastbarkeit beim komplexen Konstruktionsschweißen, was der Verbesserung der Schweißtechnologie in der Zukunft förderlich ist.

Zeitpunkt der Veröffentlichung: 15. Juli 2021