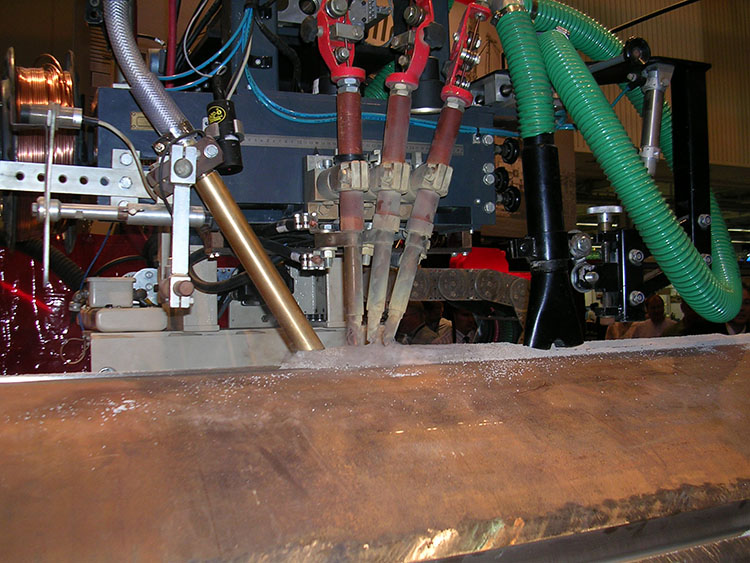

In den wichtigen Anwendungsbereichen Rohrleitungen, Druckbehälter und Tanks, Gleisbau und Großbau ist das Unterpulverschweißverfahren die beste Wahl.Es verfügt über die einfachste Einzeldrahtform, Doppeldrahtstruktur, Serien-Doppeldrahtstruktur und Mehrdrahtstruktur.

Das Unterpulverschweißverfahren kann Anwendern in vielen Schweißanwendungen Vorteile bringen, von erhöhter Produktivität über verbesserte Arbeitsbedingungen bis hin zu gleichbleibender Qualität und mehr.Metallverarbeitende Betriebe, die Änderungen am Unterpulverschweißverfahren erwägen, sollten an die vielen Vorteile denken, die sich aus diesem Verfahren ergeben.

Grundkenntnisse im Unterpulverschweißen

Das Unterpulverschweißverfahren eignet sich für schwere industrielle Anwendungsanforderungen bei Rohrleitungen, Druckbehältern und Tanks, im Lokomotivbau sowie im Schwerbau/Aushub.Ideal für Branchen, die eine hohe Produktivität erfordern, insbesondere wenn sehr dicke Materialien geschweißt werden, die stark vom Unterpulverschweißverfahren profitieren können.

Seine hohe Abschmelzleistung und Bewegungsgeschwindigkeit können einen erheblichen Einfluss auf die Produktivität, Effizienz und Produktionskosten der Arbeiter haben, was einer der Hauptvorteile des Unterpulverschweißverfahrens ist.

Zu den weiteren Vorteilen gehören: Schweißnähte mit ausgezeichneter chemischer Zusammensetzung und mechanischen Eigenschaften, minimale Lichtbogensichtbarkeit und geringer Schweißrauch, verbesserter Komfort in der Arbeitsumgebung sowie eine gute Schweißnahtform und Nahtlinie.

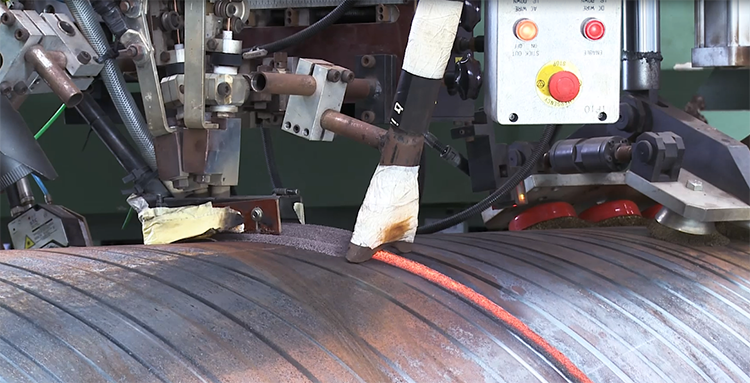

Beim Unterpulverschweißen handelt es sich um einen Drahtvorschubmechanismus, der mithilfe eines körnigen Flussmittels den Lichtbogen von der Luft trennt.Wie der Name schon sagt, ist der Lichtbogen im Flussmittel vergraben, was bedeutet, dass der Lichtbogen bei der Einstellung der Parameter für den Fluss einer nachfolgenden Flussmittelschicht unsichtbar ist.

Der Draht wird kontinuierlich von einem Brenner zugeführt, der sich entlang der Schweißnaht bewegt.Durch die Lichtbogenerwärmung schmilzt ein Teil des Drahtes, ein Teil des Flussmittels und das Grundmaterial zu einem Schmelzbad, das kondensiert und eine Schweißnaht bildet, die mit einer Schicht Schweißschlacke bedeckt ist.

Der Dickenbereich des Schweißmaterials beträgt 1/16 „-3/4“, was ein 100-prozentiges Durchdringungsschweißen durch Einzeldurchgangsschweißen ermöglicht. Wenn die Wandstärke nicht begrenzt ist, kann es sich um ein Mehrdurchgangsschweißen handeln, das entsprechend durchgeführt werden kann Vorbehandlungsauswahl der Schweißnaht und Auswahl der geeigneten Drahtflusskombination.

Flussmittel- und Drahtauswahl

Die Auswahl des richtigen Flussmittels und Drahtes für einen bestimmten Unterpulverschweißprozess ist entscheidend, um mit diesem Prozess die besten Ergebnisse zu erzielen.Obwohl das Unterpulverschweißverfahren allein effizient ist, können Produktivität und Effizienz sogar je nach verwendetem Draht und Flussmittel gesteigert werden.

Das Flussmittel schützt nicht nur das Schweißbad, sondern trägt auch zur Verbesserung der mechanischen Eigenschaften und der Produktivität der Schweißnaht bei.Die Formulierung des Flussmittels hat großen Einfluss auf diese Faktoren und beeinflusst die Stromtragfähigkeit und die Schlackenfreisetzung.Durch die Strombelastbarkeit können die höchstmögliche Abscheidungseffizienz und ein qualitativ hochwertiges Schweißprofil erzielt werden.

Die Schlackenfreisetzung eines bestimmten Flussmittels beeinflusst die Flussmittelauswahl, da einige Flussmittel für bestimmte Schweißkonstruktionen besser geeignet sind als andere.

Zu den Flussmittelauswahlmöglichkeiten für das Unterpulverschweißen gehören aktive und neutrale Schweißarten.Ein grundlegender Unterschied besteht darin, dass das aktive Flussmittel die Chemie der Schweißnaht verändert, während dies beim neutralen Flussmittel nicht der Fall ist.

Aktiver Fluss zeichnet sich durch den Einschluss von Silizium und Mangan aus.Diese Elemente tragen dazu bei, die Zugfestigkeit der Schweißnaht bei hohem Wärmeeintrag aufrechtzuerhalten, sorgen dafür, dass die Schweißnaht auch bei hohen Vorschubgeschwindigkeiten glatt bleibt, und sorgen für eine gute Schlackenfreisetzung.

Insgesamt kann aktives Flussmittel dazu beitragen, das Risiko einer schlechten Schweißqualität sowie teure Reinigung und Nacharbeit nach dem Schweißen zu reduzieren.

Beachten Sie jedoch, dass aktives Flussmittel normalerweise am besten für das Schweißen in einem oder zwei Durchgängen geeignet ist.Neutrale Flussmittel eignen sich besser für große Mehrlagenschweißnähte, da sie dazu beitragen, die Bildung spröder, rissempfindlicher Schweißnähte zu vermeiden.

Es gibt viele Drahtoptionen für das Unterpulverschweißen, jede mit Vor- und Nachteilen.Einige Drähte sind für das Schweißen bei höheren Wärmeeinträgen konzipiert, während andere speziell mit Legierungen versehen sind, die das Flussmittel dabei unterstützen, die Schweißnaht zu reinigen.

Beachten Sie, dass die chemischen Eigenschaften des Drahtes und die Wechselwirkung mit der Wärmezufuhr die mechanischen Eigenschaften der Schweißnaht beeinflussen können.Die Produktivität kann auch durch die Auswahl der Füllmetalle erheblich verbessert werden.

Beispielsweise kann die Verwendung eines Metallfülldrahts mit einem Unterpulverschweißverfahren die Abscheidungseffizienz im Vergleich zur Verwendung eines Massivdrahts um 15 bis 30 Prozent steigern und gleichzeitig ein breiteres, flacheres Eindringprofil ermöglichen.

Aufgrund seiner hohen Vorschubgeschwindigkeit reduziert der Metallfülldraht auch den Wärmeeintrag, um das Risiko von Schweißverzug und Durchbrennen zu minimieren.Im Zweifelsfall wenden Sie sich an den Hersteller des Schweißzusatzwerkstoffs, um herauszufinden, welche Draht- und Flussmittelkombinationen für eine bestimmte Anwendung am besten geeignet sind.

Zeitpunkt der Veröffentlichung: 27. Juni 2023